Entgraten

Entgratlösungen

Immer höhere Anforderungen an Werkstücke und deren Kanten lassen den ENTGRAT-Prozess fortwährend wichtiger werden. War bis vor kurzem Entgraten noch ein unbeachtetes notwendiges „Übel“, wird es permanent wichtiger gratfreie Werkstücke zu erzeugen. SEMA bietet hierfür jahrelange Erfahrung mit unzähligen realisierten Anwendungen, unser ENTGRAT-Team ist spezialisiert auf die Findung des optimalen ENTGRAT-Prozesses für die jeweilige Anforderung.

Gratfreie Werkstücke sind heutzutage ein wesentliches Qualitätsmerkmal!

- Prozesssicherheit

- Reduzierung von Prozesskosten

- kurze Bearbeitungszeiten

- Montageanforderungen

- Verletzungsgefährdung

- Optische Effekte

Nicht immer lassen sich alle diese Anforderungen bei der Herstellung von Werkstücken erreichen. Deshalb bietet Ihnen SEMA Lösungen zur mechanischen Entgratung Ihrer Werkstücke mit den SEMA-Entgratanlagen.

Dazu werden unterschiedliche Werkzeuge verwendet:

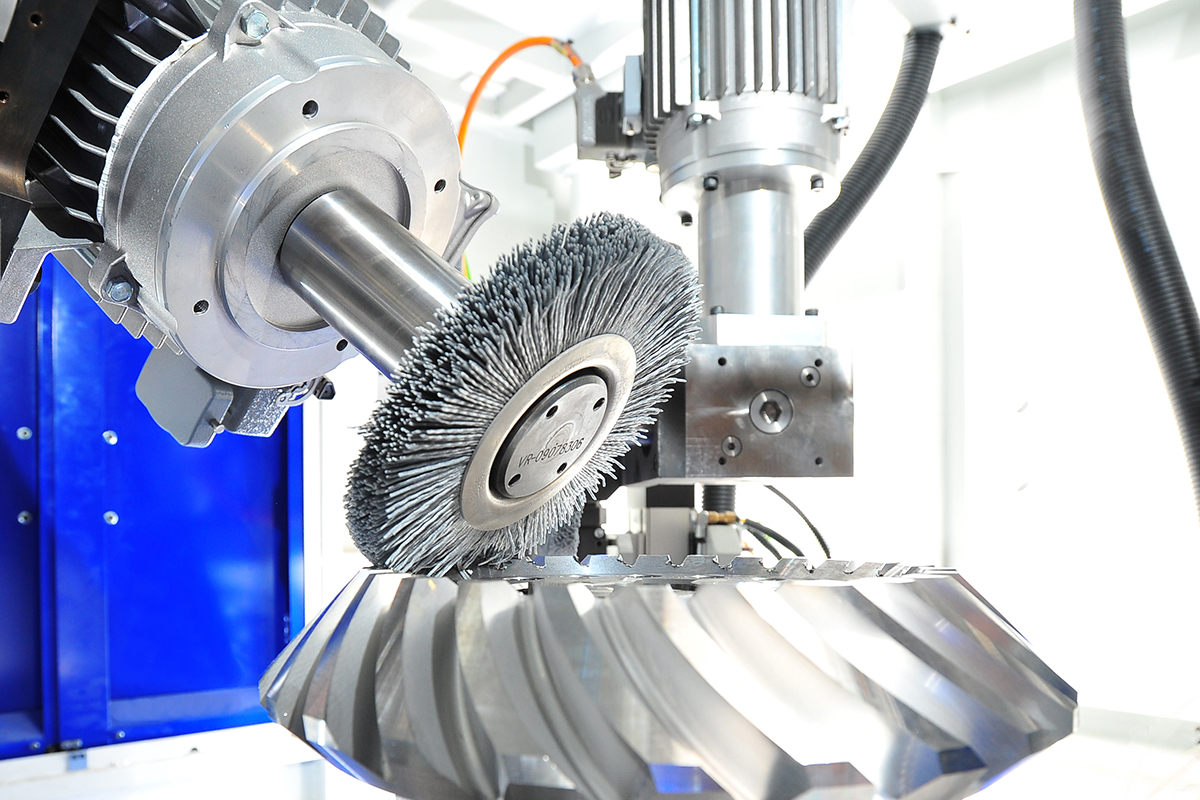

Entgratbürste

Mit unterschiedlichen Abmessungen aus Stahl oder Kunststoff zum Entgraten von gut zugänglichen Kanten. Der Verschleiß wird über die Steuerung automatisch kompensiert. Die Bürsten werden über Schnellwechselsysteme in der Maschine eingespannt.

Innenentgratbürste

Innenentgratung mittels Bürsten, um den Verschleiß der Bürsten auszugleichen, werden neue Bürsten mittels Magazin zugeführt. Bei größerem Innendurchmesser kann der Verschleiß auch mittels automatischer Korrektur über die Steuerung ausgeglichen werden.

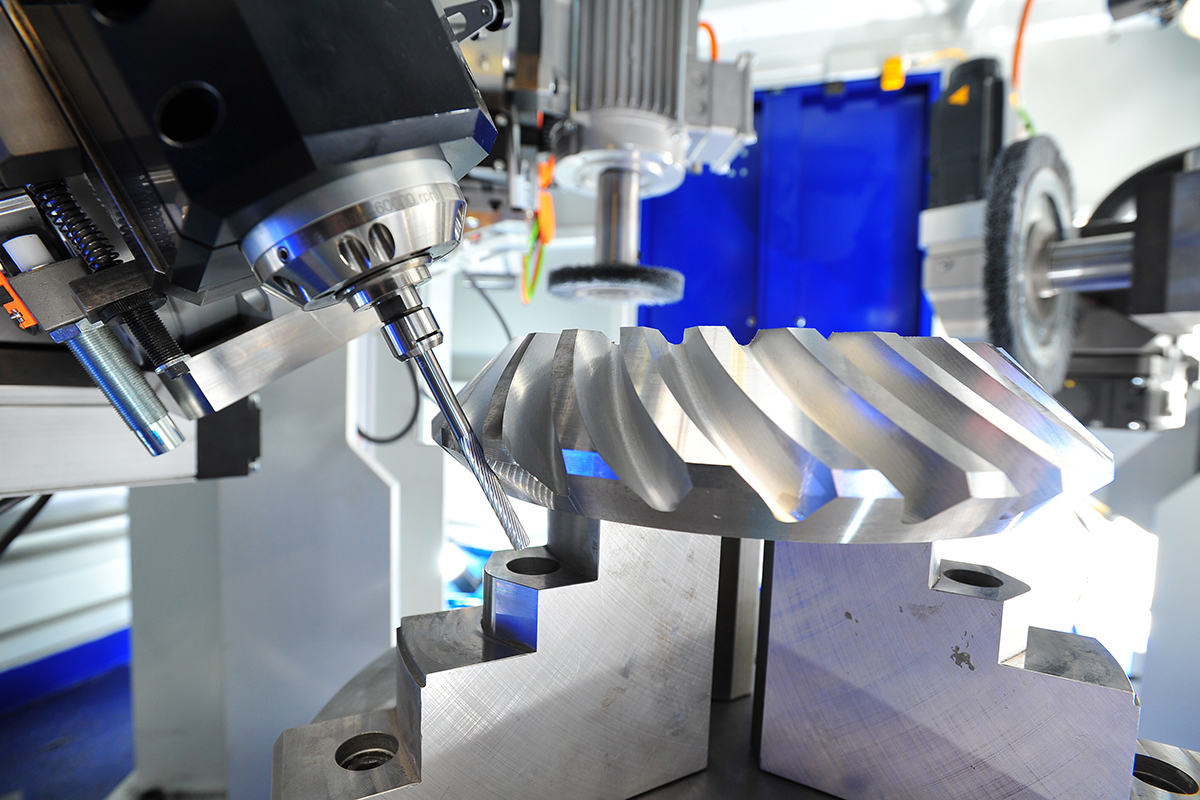

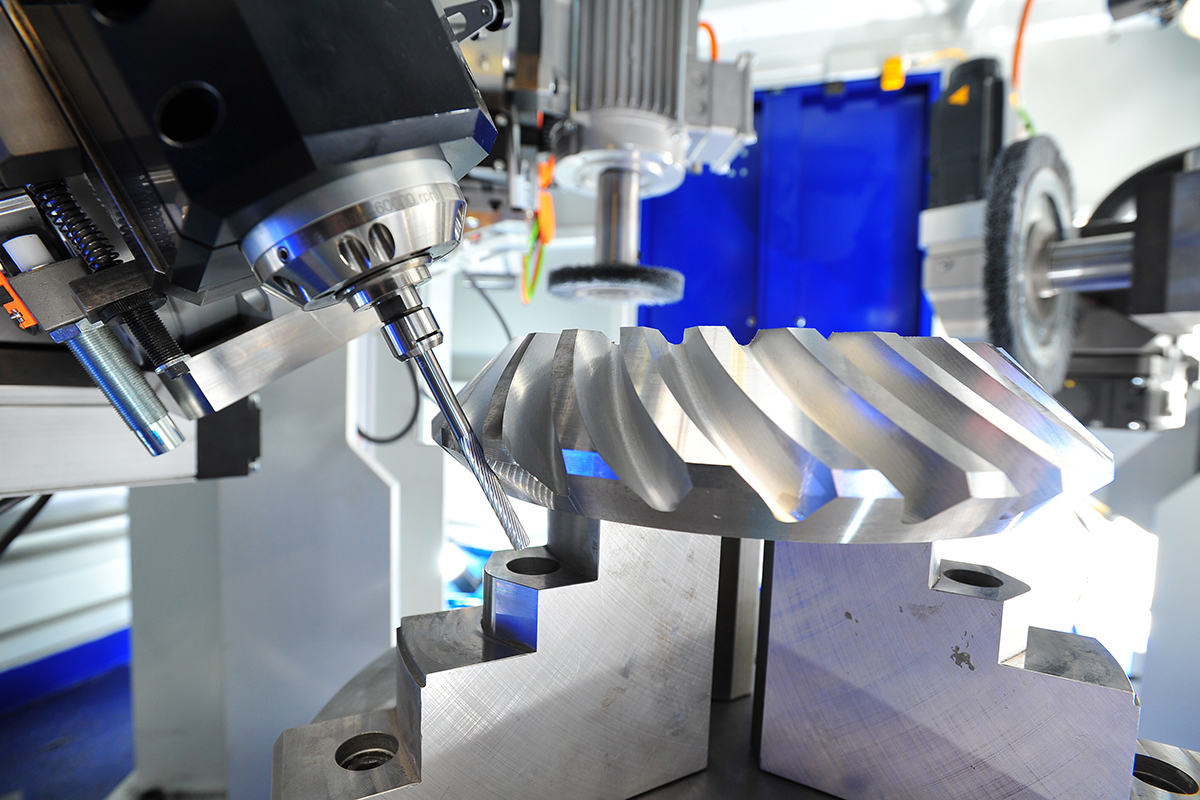

Frässtift

Zum Vorentgraten von Verzahnungen und entfernen von großen Primärgrate. Der Frässtift wird über eine elektrische Hochfrequenz-Frässpindel aufgenommen und kann dadurch mit unterschiedlicher Drehzahl arbeiten. Der Frässtift folgt der Verzahnung, oder kann gezielt an eine zu entgratende Kante positioniert werden.

Planetenkopf

Zum Entgraten von Planflächen. Der Planetenkopf ist mit 4 Tellerbürsten bestückt, die gegenläufig rotieren. Dadurch ist eine gleichmäßige Entgratung auf der gesamten Planfläche gewährleistet. Der Verschleiß wird über die Steuerung automatisch kompensiert.

Schleif- oder Polierscheibe

Zum Schleifen und Polieren von Flächen und Rundungen, zur Verbesserung der Oberfläche, oder zur Vorbereitung für den nachfolgenden Prozess, wie z.B. Bürsten oder Polieren.

Zusätzlich können im Bedarfsfall in der gleichen Anlage große Primärgrate durch mechanische Zerspanung, z.B. mit Fräsen, entfernt werden.

SEMA Entgratmaschinentypen

Jede Entgratmaschine von SEMA Maschinenbau wird speziell an Kundenwünsche und die Produktionsbedingungen angepasst. Bei der Entgratung wird in folgende Maschinentypen unterschieden:

Rundtakt-Entgratmaschinen

Die Rundtaktmaschinen können mit 2 bis 12 Stationen ausgestattet werden. Die Stationen werden mit unterschiedlichen Bearbeitungseinheiten ausgestattet, wie z.B. mit: Frässpindel, Planetenbürstkopf, Wendevorrichtung, Bürsteinheit, ect. Der Rundtisch wird in der Mitte der Maschine aufgebaut. Auf diesem sind die einzelnen Spannvorrichtungen für die Werkstücke montiert. Bei dieser Maschine sind kürzeste Taktzeiten möglich.

Enden-Entgratmaschinen

Die Maschinen sind konzipiert für längere Werkstücke mit einer Werkstückl.nge von 2.500 mm. Die Werkstücke werden über Spitzen gespannt, wobei eine Seite die Antriebsseite darstellt und die Gegenspitze mitlaufend ist. Je nach Bearbeitung können hier auch mehrere unterschiedliche Bearbeitungseinheiten montiert werden.

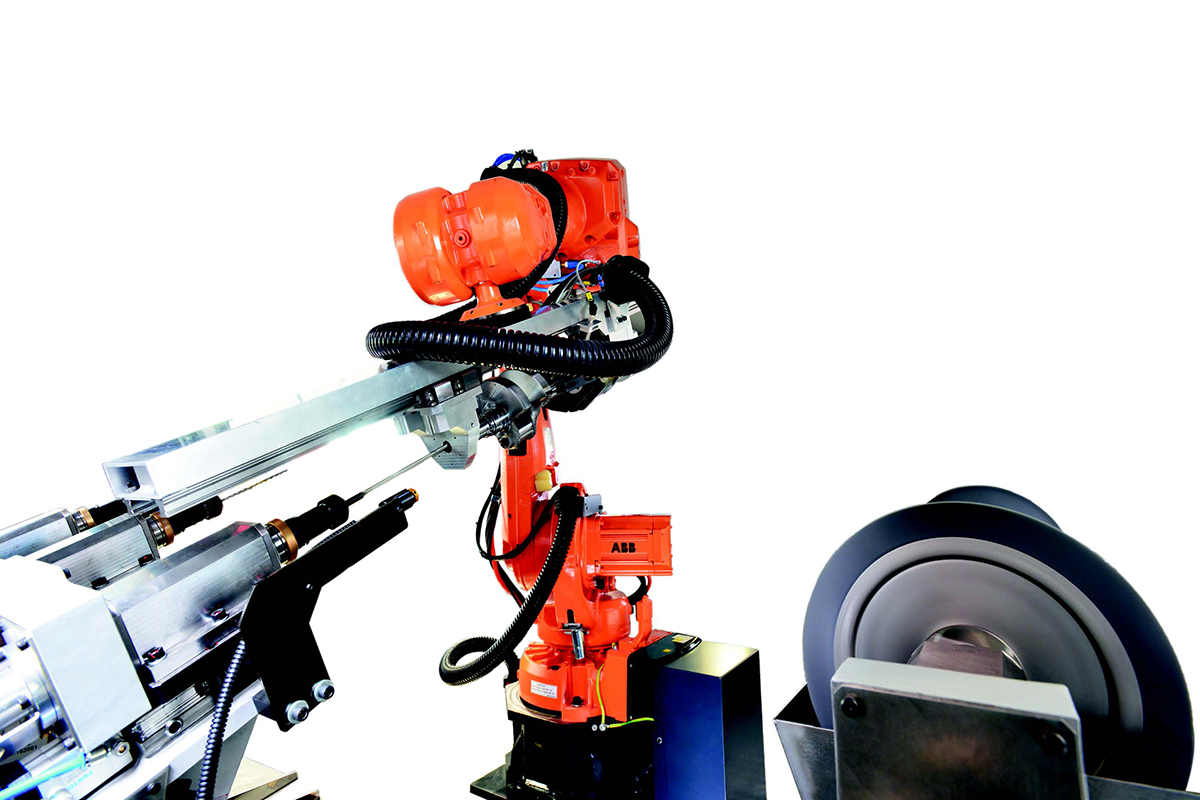

Flexible-Entgratmaschinen

Diese Entgratmaschinen werden mit einem Roboter ausgestattet, der entweder die Werkstücke oder die Werkzeuge handhabt. Dies ist meistens von der Bauteilgröße oder von der Anzahl der Bearbeitungswerkzeuge abhängig. Die Roboterzellen sind mit einer Komplettabdeckung ausgestattet, so dass die Zelle an eine externe Absaugung mit angeschlossen werden kann.

Sonder-Entgratmaschinen

Diese Maschinen wurden konzipiert für größere Werkstücke mit einem Werkstückdurchmesser von 800 mm. In der Mitte der Maschine ist die zentrale Werkstückaufnahmespindel aufgebaut. Die einzelnen Bearbeitungseinheiten werden um die Werkstückspindel angeordnet. Die Bearbeitungseinheiten werden auf NC-Vorschubachsen (1-achsig, 2-achsig, 3-achsig, oder 4-achsig) montiert. Je nach Bearbeitungsaufgabe können auch hier verschiedene Bearbeitungseinheiten zum Einsatz kommen.